Ferreux

Les ferrailles produites en France ont pour source, à parts à peu près égales, les chutes neuves de fabrication (chutes d’emboutissage de tôles automobiles, tournures, chutes de construction mécanique), les ferrailles de démolition (démolition d’usines, matériel ferroviaire, navires, ponts, BTP), les produits métalliques ferreux mis au rebut (déchèteries, DEEE, ferrailles d’incinération des ordures ménagères) et les ferrailles issues du démantèlement des VHU. Les ferrailles produites, majoritairement de type E1C (vieilles ferrailles d’épaisseur < 6 mm et de longueur <0,6 mm) sont consommées dans les usines sidérurgiques, en particulier les fours électriques.

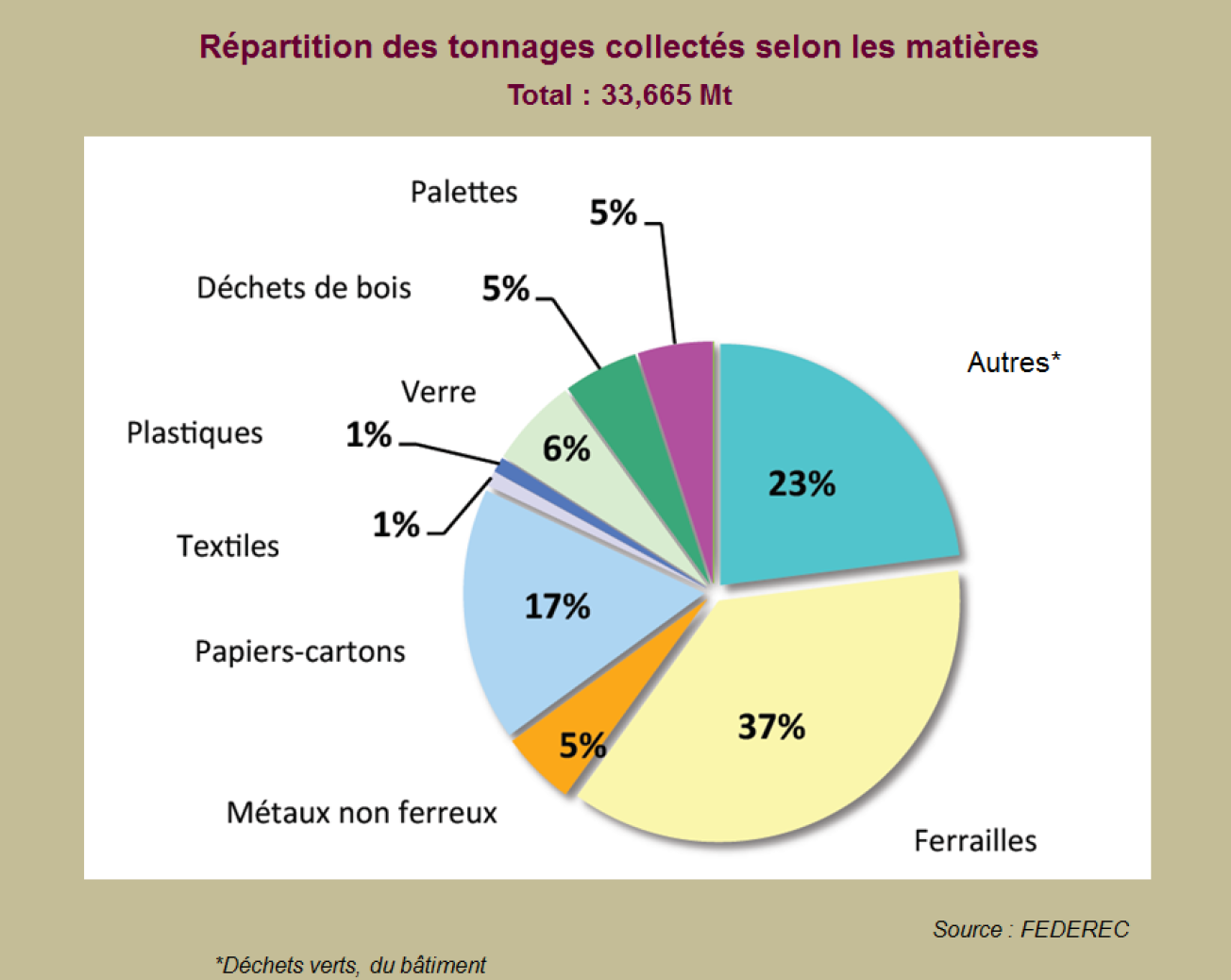

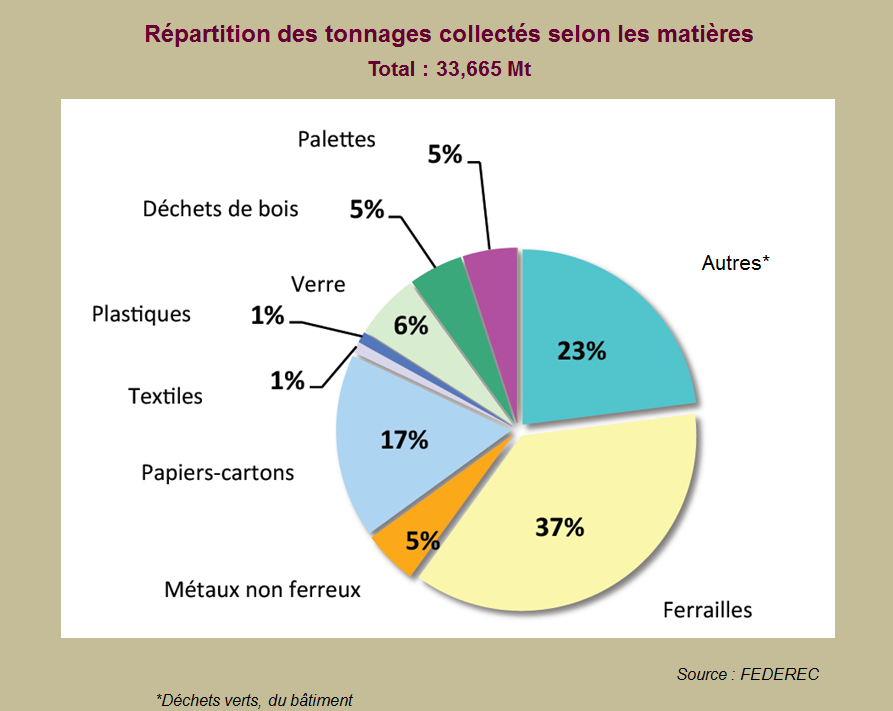

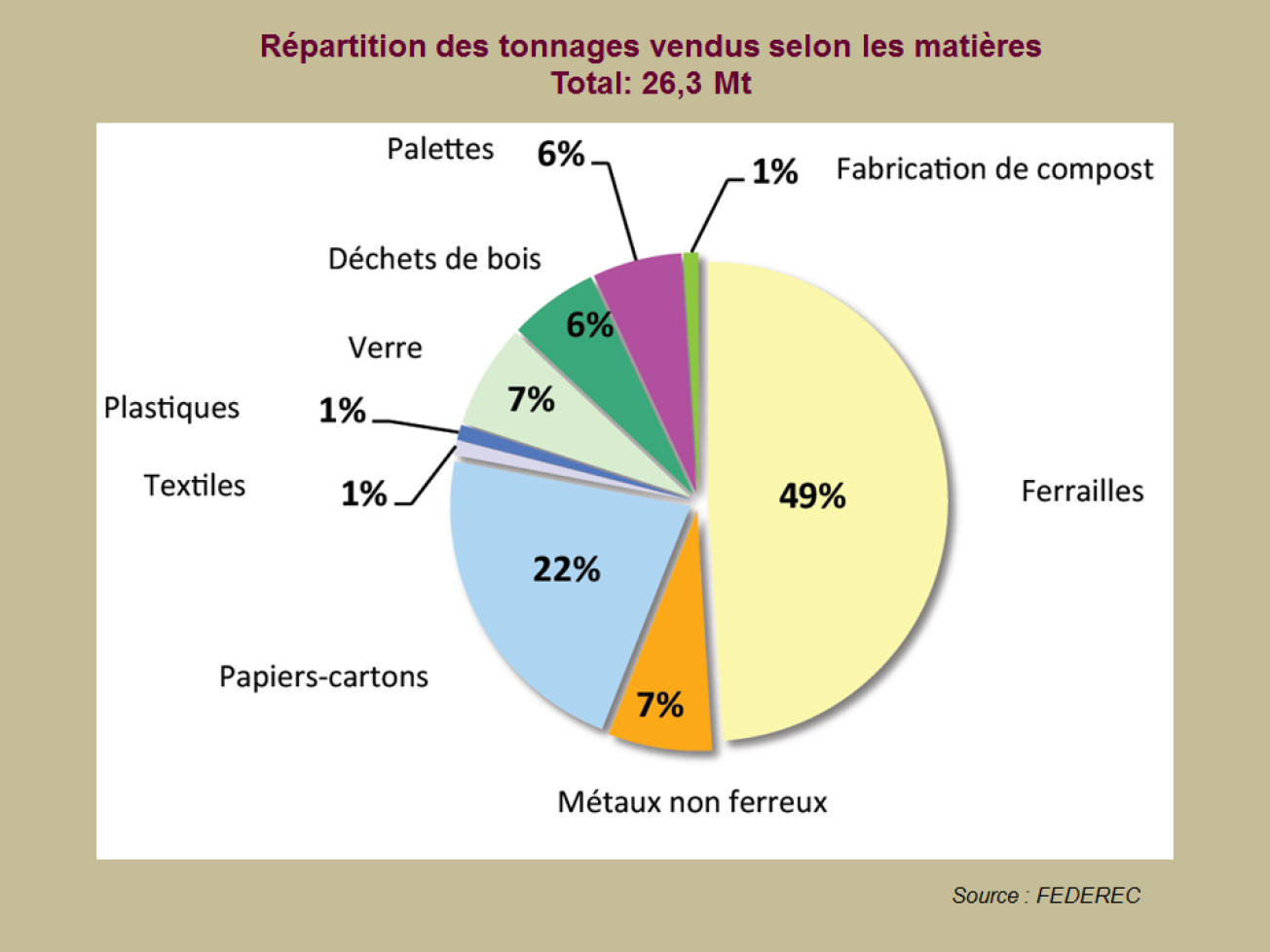

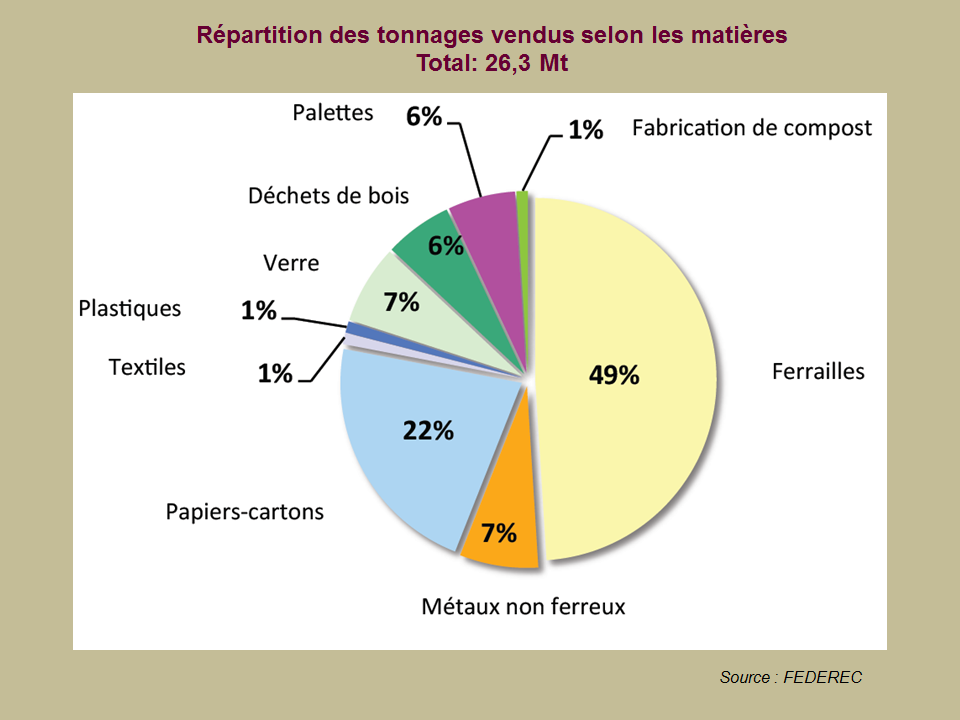

A l’échelle de la France, en 2013, les 1 200 établissements de recyclage spécialisés ont collecté environ 12,9 Mt de ferrailles, représentant 37 % de l’ensemble des déchets, avec un taux de commercialisation de 100 %. Environ 40 % de ces ferrailles sont exportées. Le chiffre d’affaire est de 3 023 M€, soit 49 % du chiffre d’affaire global des entreprises de recyclage (9 447 M€), en repli de 15 % entre 2012 et 2013. Ce repli s’explique par des facteurs économiques conjoncturels défavorables : (i) baisse de la production manufacturière et des volumes de mise au rebut de véhicules, entraînant une réduction des volumes de déchets métalliques collectés et (ii) tassement de la production d’acier à l’échelle européenne (- 1,6 % entre 2012 et 2013 sur l’UE27) entraînant un recul de 4,6 % de la consommation de ferrailles recyclées. En parallèle, le prix moyen annuel des ferrailles de catégorie E1C a diminué d’environ 12 % en 2013, à 251 €/t. Les facteurs de fragilité sont également politiques, par la mise en place de barrières douanières à l’exportation des ferrailles, principalement dans les pays du Moyen-Orient. Enfin le secteur a également souffert d’une augmentation significative des exportations d’acier de la Chine.

Non-Ferreux

Les matières recyclables contenant les métaux non ferreux sont les chutes de production des industries de transformation et les produits en fin de vie domestiques (DEEE, VHU, piles et accumulateurs) et les équipements industriels et commerciaux en inox, aluminium, bronze et plomb. Les non-ferreux sont écoulés auprès d’entreprises d’affinage (production de deuxième fusion), de fabricants de batteries, et auprès de transformateurs de métaux fabricant des demi-produits de type profilés, feuilles minces, tôles, barres, fils et poudres. Près de 25 % des métaux ainsi produits sont exportés.

En France, 1,8 Mt de métaux non ferreux ont été collectés dans les déchets par 1 060 entreprises de recyclage, avec un taux de commercialisation de 100 %. Le chiffre d’affaires du secteur est le premier contributeur au CA des industries du recyclage. Il s’établit en 2013 à 4 576 M€, en baisse de 12 % par rapport à 2012. Cette diminution est liée à un repli de l’activité économique des secteurs producteurs des déchets, entrainant une baisse des volumes collectés (- 4 % sur un an), associée à une baisse de l’activité des consommateurs des matières recyclées.

Verres

La collecte du verre en France est faite en mélange des couleurs (mélange de bouteilles de toutes teintes) et le produit commercialisé est un calcin, débris de verre ajouté aux sources minérales pour former de nouveaux verres. Le calcin mixte fait d’un mélange de bouteilles de toutes teintes est adapté uniquement à la production de bouteilles colorées et est exclu pour la fabrication de verre d’emballage blanc. Il représente plus de 60 % des matières de l’industrie de l’emballage en verre. Certains fours produisant des verres de couleurs peuvent utiliser 90 % de calcin.

A l’échelle de la France en 2013, 150 établissements ont collecté environ 1,9 Mt de verres dans les déchets, avec un taux de commercialisation de 100 %. Le chiffre d’affaires du secteur s’établit en 2013 à 189 M€, en hausse de 4 % par rapport à 2012, résultat notamment d’une hausse des volumes collectés de 5 %. Dans un contexte économique de crise du bâtiment, ayant comme conséquence une baisse de la demande en verre plat, et avec une production quasiment constante du verre d’emballage, cette hausse s’explique par un tri plus performant des verres, basé sur une technologie dite de démélange. Cette technologie permet de séparer les verres incolores des verres colorés et assure donc un plus grand taux d’incorporation du calcin dans les lignes de production des verres incolores ou mi-blancs, de plus en plus prisés par les embouteilleurs. En 2013, plus de la moitié des usines de préparation à calcin en France était dotée de cette technologie. Les enjeux actuels de tri portent sur la séparation, du flux de déchets de verre, des déchets vitrocéramiques dont la diffusion est de plus en plus large, ainsi que l’élimination des étiquettes auto-adhésives difficiles à retirer des bouteilles.

S. Guignot

Sources publiées : Environnement et Technique, octobre 2013